食品生産ラインの品質監視

加工食品の品質を計測せずに予測するAIモデルを構築する

アプローチ

このユース・ケースは Kaggle社のデータセット「 Production quality(生産品質)」に基づいています。

目標は、各種変数に基づいて焙煎品質を予測することです。

焙煎装置は、5つのチャンバから構成され、各チャンバに3つの温度センサが取り付けられています。 装置に投入される原材料の層の高さおよび湿度を測定するセンサもあります。 したがって、センサ数は合計17個です。

この例では、品質を実験室で測定します。 AIモデルは、与えられた例に基づいて、センサ値と測定された品質の間の関係を理解します。 実験室で行われていた手動の測定作業に代えて、この関係から品質を予測できるようになるため、時間が節約されます。

データセットには、毎分記録されたセンサ・データ(17個のセンサのすべて)と、毎時判定された品質の値が含まれます。 ここでは簡単にするために、品質測定直前のセンサ・データのみに注目します。 もう1つのアプローチとして、すべてのセンサ測定値を連結する方法もあります。

次に、 NanoEdge AI Studioを使用して、17個のセンサから毎時得られるデータから、焙煎された製品の品質を予測できる、外挿プロジェクトを作成しました。

センサ

データ

信号長17(マルチセンサー)

データレート毎時

結果

外挿:

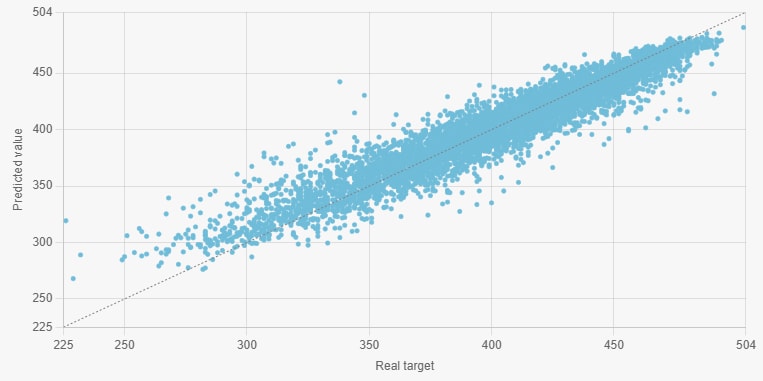

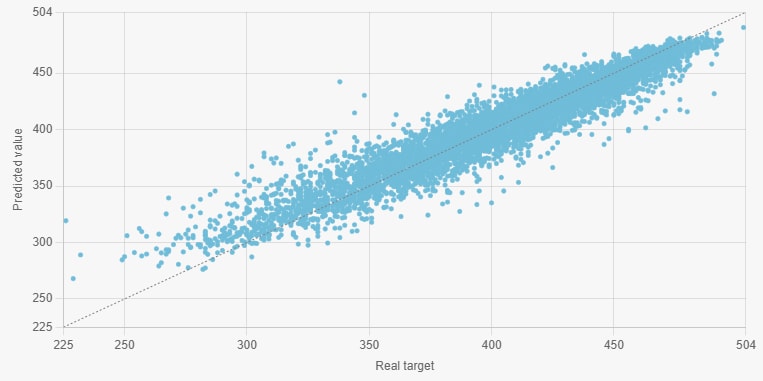

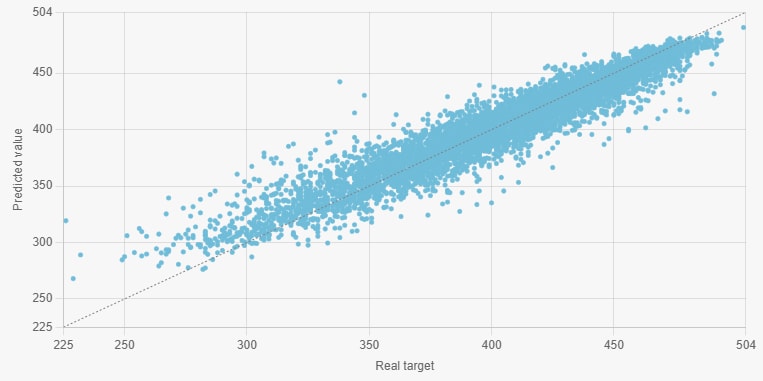

90.81%の精度、0.1KバイトのRAM、189.8Kバイトのフラッシュメモリ

モデル作成ツール NanoEdge AI Studio

要件に合った最適なAIモデルを簡単に見つけられるようユーザをステップ・バイ・ステップでガイドし、組込みプロジェクトにAIを追加できる無償のAuto MLソフトウェアです。

対応製品 STM32マイコン

Arm® Cortex®-Mベース32bitマイコンのSTM32ファミリは、マイコン・ユーザに高いレベルの自由を提供します。完全統合性および開発の容易さを維持しながら、高性能、リアルタイム性能、豊富な機能、デジタル信号処理、低消費電力 / 低電圧駆動、およびコネクティビティを兼ね備えた製品を提供します。